Os principais componentes da estrutura de aço são colunas de aço soldadas em forma de H, vigas e contraventamentos.A deformação de soldagem geralmente usa os três métodos de correção de chama a seguir: (1) método de aquecimento linear;(2) Método de aquecimento pontual;(3) Método de aquecimento triangular.

1. Corrija a temperatura

A seguir está a temperatura de aquecimento durante a correção de chama (feita de aço macio)

Correção de baixa temperatura 500 graus ~ 600 graus Método de resfriamento: água

Correção de temperatura média 600 graus ~ 700 graus Método de resfriamento: ar e água

Correção de alta temperatura 700 graus ~ 800 graus Método de resfriamento: ar

Precauções: A temperatura de aquecimento não deve ser muito alta quando a correção de chama é muito alta, e muito alta fará com que o metal se torne quebradiço e afete a resistência ao impacto.O 16Mn não pode ser resfriado com água durante a correção de alta temperatura, incluindo aços com maior espessura ou tendência ao endurecimento.

2. Método de correção

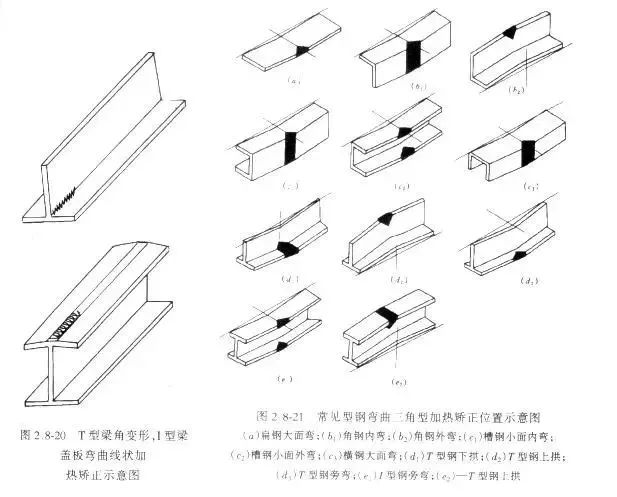

2.1 Deformação angular da placa do flange

Corrija a deformação de colunas de aço em forma de H, vigas e ângulos de apoio.Na placa de flange (fora da solda de alinhamento) aquecimento linear longitudinal (temperatura de aquecimento é controlada abaixo de 650 graus), preste atenção para que a faixa de aquecimento não exceda a faixa controlada pelos dois pés de solda, portanto, não use resfriamento a água.Ao aquecer em linha, preste atenção a: (1) não deve ser aquecido repetidamente na mesma posição;(2) Não regue durante o aquecimento.

2.2 Arco superior e deflexão inferior e deformação por flexão

(1) Na placa de flange, voltada para a solda longitudinal, do meio para as duas extremidades do aquecimento linear, você pode corrigir a deformação de flexão.Para evitar a deformação por flexão e torção, as duas cintas de aquecimento são realizadas simultaneamente.Correção de baixa temperatura ou correção de temperatura média pode ser usada.Este método é propício para reduzir o estresse na solda, mas este método tem uma grande retração lateral ao mesmo tempo que a retração longitudinal, que é mais difícil de dominar.

(2) Aquecimento linear na placa do flange e aquecimento triangular na alma.Use este método para corrigir a deformação de flexão de colunas, vigas, suportes, o efeito é notável, a largura de aquecimento linear horizontal geralmente é de 20 a 90 mm, a espessura da placa é horária, a largura de aquecimento deve ser mais estreita e o processo de aquecimento deve ser estendido do meio da largura para ambos os lados.O aquecimento linear é melhor operado por duas pessoas ao mesmo tempo e, em seguida, aqueça a largura do triângulo do triângulo não deve exceder 2 vezes a espessura da placa e a parte inferior do triângulo é igual à largura do aquecimento linear da asa correspondente prato.O triângulo de aquecimento começa no topo e depois se expande do centro para os lados, aquecendo camada por camada até a parte inferior do triângulo.A temperatura não deve ser muito alta ao aquecer a teia, caso contrário, causará deformação de depressão e será difícil de reparar.

Observação: O método de aquecimento triangular acima também é aplicável à correção de dobra lateral do componente.Ao aquecer, deve-se usar a correção de temperatura média e a rega deve ser menor.

(3) Deformação ondulatória de colunas, vigas e almas de suporte

Para corrigir a deformação da onda, devemos primeiro encontrar os picos elevados e usar o método de aquecimento de pontos com o martelo de mão para corrigir.O diâmetro do ponto de aquecimento é geralmente 50 ~ 90mm, quando a espessura da placa de aço ou a área ondulada é grande, o diâmetro também deve ser aumentado, o que pode ser pressionado d = (4δ + 10) mm (d é o diâmetro do ponto de aquecimento; δ é a espessura da placa) é calculado para calcular o valor do aquecimento.A grade se move em espiral a partir do pico da onda e é corrigida em temperatura média.Quando a temperatura atinge 600 a 700 graus, o martelo é colocado na borda da zona de aquecimento e, em seguida, a marreta é usada para bater no martelo, de modo que o metal na zona de aquecimento seja espremido e a contração de resfriamento seja achatada.Tensão de contração excessiva deve ser evitada durante a correção.Depois de corrigir um ponto, um segundo ponto de crista é aquecido, como acima.Para acelerar a taxa de resfriamento, o aço Q235 pode ser resfriado a água.Este método de correção pertence ao método de aquecimento de ponto, e a distribuição de pontos de aquecimento pode ser em forma de ameixa ou pontos densos do tipo cadeia.Tenha cuidado para não exceder 750 graus.

Procedimentos corretivos para soldas de ângulo

Soldas de filete

A seção 5.23 da edição de 2015 da AWS D1.1 trata das disposições relativas a perfis soldados aceitáveis e inaceitáveis.Quando o tamanho da solda de ângulo for muito grande devido a negligência, as disposições do perfil de soldagem listadas na Seção 5.23 serão mal interpretadas.De acordo com a American Steel Structure Association, assumindo que o excesso de metal de solda não interfere no aproveitamento da ponta do membro, sem corrigir o filete de solda, pode ocasionar as arestas angulares do filete de solda (seja de um lado ou dos dois lados ) para ser superdimensionado.Tentar remover o excesso de metal de solda descrito acima pode resultar em encolhimento, deformação e/ou ruptura da solda.O tratamento da forma da solda de ângulo deve seguir os requisitos relevantes estabelecidos na Seção 5.23.1 da edição de 2015 da AWS D1.1.

Quais são as condições de montagem aceitáveis para formar uma junta de canto?A seção 5.22.1 da edição de 2015 da AWS D1.1 declara que a folga permitida da raiz não pode exceder 1,59 mm (1/16 pol.) sem modificação.Em geral, se o tamanho da solda aumentar com o aumento do espaço de raiz ou se for comprovado que se obtém o ângulo côncavo efetivo necessário, considera-se que a folga de raiz permitida não exceda 4,76 mm (3/16 pol.).Para espessuras superiores ou iguais a 76,2 mm (3 pol.) Para chapas de aço, o valor de folga de raiz permitido é de 7,94 mm (5/16 pol.) ao usar almofadas adequadas.

Horário de postagem: Jun-06-2022